Die Geschichte der Batterie

Der Beginn

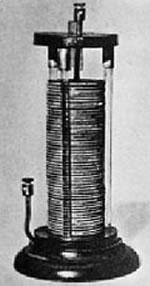

Die Geschichte der elektrochemischen Energiespeicher begann mit der naturwissenschaftlichen Untersuchung der Elektrizität. Namen wie Luigi Galvani (1737-1798) und Alessandro Cont di Volta (1745-1827) sind mit diesen Arbeiten verbunden und leben noch heute in Bezeichnungen, wie "galvanische Zelle" und "Volt" fort. Galvani fiel bei Experimenten 1789 auf, dass Froschbeine zu zucken beginnen, wenn sie mit zwei verschiedenen Metallen in Berührung kommen. Er schloss daraus auf einen Zusammenhang zwischen Elektrizität und Muskeltätigkeit. Zehn Jahre später baute Volta die erste einfache Batterie: Er schichtete Kupfer- und Zinkscheiben abwechselnd übereinander und legte zwischen die Scheiben jeweils ein in Salzlösung getränktes Stück Pappe. Diese "Voltasche Säule" lieferte Energie, wenn die Scheiben durch Draht verbunden wurden. Die Spannung liess sich mit mehreren in Serie geschalteten Säulen noch erhöhen.

Die Geschichte der elektrochemischen Energiespeicher begann mit der naturwissenschaftlichen Untersuchung der Elektrizität. Namen wie Luigi Galvani (1737-1798) und Alessandro Cont di Volta (1745-1827) sind mit diesen Arbeiten verbunden und leben noch heute in Bezeichnungen, wie "galvanische Zelle" und "Volt" fort. Galvani fiel bei Experimenten 1789 auf, dass Froschbeine zu zucken beginnen, wenn sie mit zwei verschiedenen Metallen in Berührung kommen. Er schloss daraus auf einen Zusammenhang zwischen Elektrizität und Muskeltätigkeit. Zehn Jahre später baute Volta die erste einfache Batterie: Er schichtete Kupfer- und Zinkscheiben abwechselnd übereinander und legte zwischen die Scheiben jeweils ein in Salzlösung getränktes Stück Pappe. Diese "Voltasche Säule" lieferte Energie, wenn die Scheiben durch Draht verbunden wurden. Die Spannung liess sich mit mehreren in Serie geschalteten Säulen noch erhöhen.

Johann Wilhelm Ritter, der mit Goethe auf dem Gebiet der Naturwissenschaften zusammenarbeitete, entwickelte 1802 eine Batterie, die so genannte "Rittersche Säule". Die Säule bestand aus übereinander geschichteten und mit Tafelsalz (Natriumchlorid) getränkten Kupfer- und Kartonscheiben. Diese Vorrichtung konnte mit einem elektrischen Strom geladen werden und gab bei der Entladung Strom ab. Sie gilt als Urform des heutigen Akkumulators.

In den fünfziger Jahren des 19. Jahrhunderts arbeiteten Sinsteden und Planté mit den ersten Blei-Batterien (System Blei-Schwefelsäure-Bleidioxid) und nutzten sie zur Stromspeicherung für telegraphische Experimente. Beide setzten als Elektroden Bleiplatten ein, die durch mehrfaches Laden und Entladen eine gewisse Kapazität erhielten. Für die industrielle Fertigung waren diese Batterien aber noch nicht geeignet.

|

|

|

| Galvani entdeckte 1789 die elektronischen Phänomene | Volta (1745-1827) entwickelte die erste elektronische Spannungsquelle | Johann Wilhelm Ritter baute 1802 eine Batterie, die so genannte "Rittersche Säule" |

Dank der Industrialisierung entwickelte sich der elektrochemische Energiespeicher zügig. Dynamo und Glühbirne waren gegen Ende des 19. Jahrhunderts erfunden. Der Bedarf, elektrische Energie zu speichern, wuchs rasch. Etwa 1880 wurde damit begonnen, Blei-Batterien industriell zu produzieren, als Fauré ein Patent zur Herstellung pastierter Platten für Blei-Akkumulatoren anmeldete. Jungner und Edison folgten 1899 und 1901 mit der Nickel-Cadmium-Batterie, die bald auch gefertigt werden konnte.

Die Frühzeit des Bleiakkumulators

Fauré bedeckte beide Seiten eines Bleiblechs mit einer Paste aus Bleipulver und Schwefelsäure. Damit erreichte er schon nach der ersten Aufladung (der "Formation") eine besonders hohe Kapazität - ein wesentlicher Durchbruch, der zur industriellen Herstellung solcher Batterien führte. So entstand eine Reihe von Betrieben, wie die S.A. La Force et la Lumière, in der W. Thomson mitarbeitete. Später zum Lord Kelvin of Largs ernannt, gab er den Namen für die absolute Temperaturskala. Anfangs dachte man an grosse Stromspeicher: W. Thomson entwickelte einen Plan, der Stadt Buffalo von den Niagara-Fällen aus Strom zu liefern. 80’000 Volt (V) Spannung sollten erzeugt und nach Buffalo in eine Batterie mit 40’000 Zellen eingespeist werden. Dort sollten die Haushalte mit Abgriffen über jeweils 50 Zellen die Haushalte mit 100 V Netzspannung versorgen. Dieser Plan wurde aber nicht verwirklicht.

Die Fauré-Zellen, in denen positive und negative Elektroden spiralförmig aufgewickelt waren, erwiesen sich allerdings als wenig haltbar und versagten schon nach wenigen Lade-/Entladezyklen. Dieses war ein erstes Hindernis für die industrielle Batterieherstellung.

|

| Gitterplatte von Correns aus dem Jahr 1889 |

Elektrodenformen

Eine deutliche Verbesserung brachte 1881 J. Scudamore Sellons Idee, die Paste nicht auf ein glattes, sondern in ein perforiertes Blech zu schmieren, um bessere Haftung zu erreichen. Er war der erste Metallkundler, der Antimon-Legierungen als Gittermaterial benutzte, was später so wichtig sein sollte. Ernest Volckmar entwickelte im gleichen Jahr ebenfalls ein Bleigitter. Es ist jedoch offen, wie weit der eine vom anderen wusste. Damit war die schon bald in vielen Varianten bekannte "Gitterplatte" erfunden.

Ebenfalls 1881 wurde von Charles F. Brush eine grossflächige Bleielektrode mit gerippter Oberfläche zum Patent angemeldet - der Vorläufer heute noch üblicher Grossoberflächenplatten.

Diese beiden Plattentypen (Gitterplatte, Grossoberflächenplatte) spielen immer noch eine grosse Rolle. Auch die Röhrchenplatte ("Panzerplatte"), die vor allem in Europa und Japan für Antriebs- wie stationäre Anwendungen häufig verwendet wird, blickt auf eine lange Entwicklung zurück. S.C. Currie erfand die Grundform 1881. Bei dieser Plattenkonstruktion liegt im Zentrum eines Röhrchens von etwa 8 mm Durchmesser ein Bleistab, der heute als Leiterelement benutzt wird. Die mechanische Stützung des aktiven Materials wird durch eine äussere Hülle aus gewebtem oder nicht gewebtem Stoff erreicht. Röhrchenelektroden nutzen das aktive Material sehr gut aus und garantieren eine hohe Zyklenstabilität. Die Röhrchen bestanden anfangs aus geschlitztem Hartgummi. Nach dem Zweiten Weltkrieg wurden geflochtene Glasfasern, gewebtes Material aus Glas und Kunststofffasern bzw. Gewebe oder Filz aus reinem Kunststoff (Polyester) als Röhrchenmaterial eingeführt.

Eine deutliche Verbesserung brachte 1881 J. Scudamore Sellons Idee, die Paste nicht auf ein glattes, sondern in ein perforiertes Blech zu schmieren, um bessere Haftung zu erreichen. Er war der erste Metallkundler, der Antimon-Legierungen als Gittermaterial benutzte, was später so wichtig sein sollte. Ernest Volckmar entwickelte im gleichen Jahr ebenfalls ein Bleigitter. Es ist jedoch offen, wie weit der eine vom anderen wusste. Damit war die schon bald in vielen Varianten bekannte "Gitterplatte" erfunden.

Ebenfalls 1881 wurde von Charles F. Brush eine grossflächige Bleielektrode mit gerippter Oberfläche zum Patent angemeldet - der Vorläufer heute noch üblicher Grossoberflächenplatten.

Diese beiden Plattentypen (Gitterplatte, Grossoberflächenplatte) spielen immer noch eine grosse Rolle. Auch die Röhrchenplatte ("Panzerplatte"), die vor allem in Europa und Japan für Antriebs- wie stationäre Anwendungen häufig verwendet wird, blickt auf eine lange Entwicklung zurück. S.C. Currie erfand die Grundform 1881. Bei dieser Plattenkonstruktion liegt im Zentrum eines Röhrchens von etwa 8 mm Durchmesser ein Bleistab, der heute als Leiterelement benutzt wird. Die mechanische Stützung des aktiven Materials wird durch eine äussere Hülle aus gewebtem oder nicht gewebtem Stoff erreicht. Röhrchenelektroden nutzen das aktive Material sehr gut aus und garantieren eine hohe Zyklenstabilität. Die Röhrchen bestanden anfangs aus geschlitztem Hartgummi. Nach dem Zweiten Weltkrieg wurden geflochtene Glasfasern, gewebtes Material aus Glas und Kunststofffasern bzw. Gewebe oder Filz aus reinem Kunststoff (Polyester) als Röhrchenmaterial eingeführt.

Die Weiterentwicklung des Bleiakkumulators

Schon Ende des 19. Jahrhunderts waren der Bleiakkumulator und drei seiner noch heute üblichen Elektroden bekannt und wurden bereits gefertigt. Die Entwicklung ging in den nächsten hundert Jahren weiter. Eine genauere Kenntnis der Einflussgrössen hat verbesserte Produktionsprozesse und den Einsatz neuer synthetischer Materialien ermöglicht, die zur Herstellung von Separatoren und Gefässen verwendet werden. Nur einige dieser Weiterentwicklungen können im Folgenden skizzenhaft beschrieben werden.

Die besondere Rolle der Legierungen im Bleiakkumulator

Zur mechanischen Stützung des aktiven Materials und zur Leitung des Stroms benötigt man passive Bauteile mit angemessener Festigkeit und guter elektrischer Leitfähigkeit. In Bleiakkumulatoren treten im Hinblick auf diese Bauteile besondere Probleme auf: Das Potential der positiven Elektrode, der Bleidioxid-Elektrode, liegt so hoch, dass alle Metalle durch anodische Auflösung zerstört werden. Zur Stromleitung kann nur Blei eingesetzt werden, weil durch die Korrosion an seiner Oberfläche eine Deckschicht aus Bleidioxid gebildet wird, die das darunter liegende Metall vor direkter Auflösung schützt. Bleidioxid (PbO2 ) ist das Produkt der Korrosion. Da es mit dem aktiven Material der positiven Elektrode identisch ist, beeinflusst die Korrosion die chemischen Vorgänge in der Zelle nicht.

Stabil ist diese Situation aber nicht, vielmehr schreitet die Korrosion allmählich in der Hauptmasse des Metalls fort und wandelt Gittermaterial zu Bleidioxid um. Dadurch verliert das Gitter an mechanischer Stärke und seine Leitfähigkeit wird vermindert. Der Korrosionsvorgang unter der Deckschicht ist aber so langsam, dass bei angemessener Auslegung der Bauteile die Brauchbarkeit der Batterie dadurch zeitlich nicht begrenzt wird.

Allerdings werden andere Legierungsbestandteile wie Antimon oder Kupfer durch die Korrosion freigesetzt und gelangen in der Zelle an die negative Elektrode, wo sie unerwünschte Reaktionen auslösen können, wie im nächsten Absatz gezeigt wird.

Das Potential der negativen Elektrode liegt 0,35 V unter dem Gleichgewichtspotential der Wasserstoffelektrode. Normalerweise müsste sich Wasserstoff aus dem Wasser der verdünnten Schwefelsäure bilden und gleichzeitig die Batterie entladen. Die Wasserstoffentwicklung an Blei ist aber ausserordentlich gehemmt, und das Gas bildet sich sehr langsam. Die Tatsache der "Selbstentladung" der negativen Elektrode ist unvermeidlich, aber sie geht derart langsam vor sich, dass sie toleriert werden kann.

An anderen Metallen aber, wie Kupfer und Nickel, kommt es bei diesem Potential dagegen zu heftiger Wasserstoffentwicklung und können deshalb nicht als Gittermaterial verwendet werden. Wenn solche Metalle bei der Korrosion des positiven Gitters frei werden und die negative Elektrode erreichen, können sie dort zu starker Wasserstoffentwicklung führen.

Beide Probleme sind mit der vorteilhaft hohen Zellenspannung des Bleiakkumulators verknüpft, die allgemein gesehen von Vorteil ist.

Die Geschichte der Gitterlegierungen

Aus reinem Blei ("Feinblei") besteht die auf Planté zurückgehende Großoberflächenplatte, bei der auf einem massiven Gusskörper eine dünne Schicht aktiven Materials durch elektrochemische Oxidation erzeugt wird. Als Material für leichtere Gitter ist Blei ohne Zusätze wenig geeignet, weil es sehr weich ist. Zudem wären Gitter oder Platten aus reinem Blei im üblichen Fertigungsprozeß kaum zu handhaben. Das reine Blei wird als Gittermaterial daher nur selten verwendet, wie etwa in Spezialbatterien mit sehr dicken Gittern für Telefonanlagen oder gestanzte Gitter, die als spiralförmig gewickelte Elektroden in Rundzellen eingesetzt werden.

Als hartes Gittermaterial ("Hartblei") wurden anfangs Legierungen mit etwa 11 Prozent Antimon verwendet. Dieses "eutektische Gemisch" hat einen einheitlichen Schmelzpunkt. Es können damit fehlerfreie Gitter leicht gegossen werden. Der hohe Gehalt an Antimon führt allerdings im Laufe der Betriebszeit zu stark ansteigender Wasserstoffentwicklung an der negativen Elektrode und zu entsprechend zunehmendem Wasserverlust der Batterie. Das bereitete unter den geographischen Bedingungen der USA mit vielen entlegenen Relaisstationen grössere Probleme, weshalb in den BELL-Laboratorien intensiv nach Auswegen gesucht wurde. Die Möglichkeit, Blei-Calcium-Legierungen an Stelle von Blei-Antimon-Legierungen einzusetzen, wurde ab 1935 untersucht und schliesslich für ortsfeste Batterien in BELL-Anlagen 1951 spezifiziert. Trotz der ausgedehnten Vor- und Feldversuche gab es grosse Enttäuschungen. Die erwartete Lebensdauer dieser Batterien wurde anfangs in vielen Fällen auch nicht annähernd erreicht.

Grösstes Problem war das Wachsen der Gitter, die Dehnung der Gitterelemente aufgrund der entlang der Korngrenzen eindringenden Korrosion mit entsprechender Volumenzunahme, was zum Teil an der damals noch ungenügend entwickelten Gittergiesstechnik lag.

Ein zweites Problem bildete vorzeitiger Kapazitätsverfall, ein Phänomen. Dessen theoretische Deutung ist auch heute noch nicht abgeschlossen. Fest steht, dass Antimon die Zyklenstabilität des aktiven Materials in der positiven Elektrode verbessert.

Als Massnahme gegen das Wachsen der Gitter wurden in den BELL-Laboratorien daraufhin feststehende Spezialbatterien mit untertassenförmigen Elektroden aus Reinblei entwickelt. Sie wurden 1970 für Telefonanlagen bei BELL eingeführt.

In Europa wurden Blei-Calcium-Legierungen nach dem Zweiten Weltkrieg zunächst kaum verwendet. Zur Verminderung der Wasserstoffentwicklung wurden vielmehr Legierungen mit niedrigem Antimongehalt (weniger als 2 Prozent) entwickelt.

Mit Einführung der ventilregulierten Blei-Säure-Batterie haben auch in Europa Blei-Calcium-Legierungen breitere Anwendung gefunden, weil in diesen Batterien der Wasserverlust minimalisiert worden ist.

Entscheidend ist dabei der Zusatz von Metallen, die zu feiner Struktur des erstarrten Materials führen ("Feinkornlegierung"). Sonst lassen sich solche Legierung mit geringem Antimongehalt nicht einwandfrei giessen. Der Zusatz geringer Mengen Selen (=200 g/Tonne) war besonders wirksam. Das Selen bildet in der geschmolzenen Legierung feine Bleiselenid-Partikel (PbSe), die bei der Erstarrung als Kerne bewirken, dass viele Kristalle gebildet werden. So entsteht die gewünschte Struktur aus feinen Körnern.

Blei-Batterien mit diesen Legierungen haben einen so geringen Wasserverlust, dass bei "stand-by"-Anwendungen unter normalen Bedingungen ein Nachfüllen erst nach mehr als 5 Jahren erforderlich ist. Der zurückgebliebene Antimongehalt stabilisiert den Zyklusverlauf derart, dass mehr als 1’000 Lade-/Entladezyklen erreicht werden können. Unter normalen Betriebsbedingungen benötigen solche Kraftfahrzeug-Starterbatterien innerhalb ihrer normalen Lebensdauer von etwa 5 Jahren kein neues Wasser ("wartungsfrei nach DIN").

Die ventilregulierte Blei-Säure-Batterie

Die ventilregulierte Blei-Säure-Batterie vermindert den Wartungsaufwand erheblich. Sie arbeitet nach dem gleichen Prinzip wie die gasdichte Nickel-Cadmium-Batterie: Der beim Überladen an der positiven Elektrode entstehende Sauerstoff verlässt die Zelle nicht, sondern wird an der negativen Elektrode wieder zu Sauerstoff-Ionen (O2-) reduziert, die zusammen mit Wasserstoff-Ionen (H+) Wasser bilden. Die Entwicklung von Sauerstoff, die durch das Überladen der positiven Elektrode verursacht wird, wird also durch die Verminderung dieses Sauerstoffs an der negativen Elektrode ausgeglichen. Bei perfektem Ablauf des internen Sauerstoffkreislaufs tritt kein Wasserverlust auf.

Solch ein "perfekter interner Sauerstoffkreislauf" lässt sich bei Blei-Batterien aber nicht realisieren, da eine gewisse Wasserstoffentwicklung an der negativen Elektrode nicht zu vermeiden ist - auch nicht beim Ruhepotential der Zelle. Ein weiteres Hindernis stellt die unvermeidliche Gitterkorrosion an der positiven Elektrode dar. Diese beiden Nebenreaktionen mindern den Wirkungsgrad des internen Sauerstoffkreislaufs. Deshalb lässt sich ein gewisser Wasserverlust bei verschlossenen Blei-Batterien nicht verhindern - ein prinzipieller Unterschied zur Nickel Cadmium-Batterie.

Um einen effektiven internen Lade-/Entladezyklus zu erreichen, muss der Sauerstoff die negative Elektrode als Gas erreichen, da die Diffusion durch flüssige Elektrolyten zu langsam wäre. Das wird durch das "Festlegen" der Elektrolyten erreicht: Der Elektrolyt wird entweder durch Zusatz von Silizium-Dioxyd (SiO2) geliert, wobei sich durch Schrumpfen Risse bilden, in denen Gastransport möglich ist, oder die Säure wird in Glasmatten aus extrem feinen Glasfasern aufgesaugt mit Durchmessern im Mikrometerbereich (µm). Der Gastransport erfolgt in absorbierenden Glasmatten durch die grösseren, nicht mit Elektrolyt gefüllten Poren.

Versuche, feststehende Elektrolyten aus Gel zu entwickeln, wurden schon Ende des 19. Jahrhunderts unternommen. Wie bei "Trockenbatterien" sollte ein Verschütten, auch bei Gehäusebruch, ausgeschlossen sein. Damals hatte diese Methode für Blei-Batterien noch keinerlei Bedeutung. Sonnenschein griff das Verfahren nach dem Zweiten Weltkrieg, Ende der fünfziger Jahre, wieder auf, zunächst in kippsicheren Kleinakkumulatoren. Diese wurden mit Ventilen ausgerüstet und hatten damit die charakteristischen Merkmale der ventilregulierten Blei-Säure-Batterie.

In den siebziger Jahren wurden Mikroglasvliesen mit Durchmessern im µm-Bereich eingeführt und sorgten für ein breites Anwendungsgebiet der ventilregulierten Blei-Säure-Batterie. Die Fähigkeit dieses ursprünglich für Feinstfilter entwickelten Materials, den schwefelsäuren Elektrolyten aufzusaugen, erlaubte dessen Einsatz als Separator, der zugleich kurze Zyklen zwischen den Elektroden verhindert und den Elektrolyten aufnimmt. Ein Vorteil solcher absorbierender Glasmatten-Separatoren ist, dass mit ihnen Batterien auf den üblichen Fertigungsanlagen hergestellt werden können. Ausserdem hat der Glasmatten-Separator einen so geringen Widerstand, dass der Batterie hohe Entladeströme mit gutem Wirkungsgrad entnommen werden können. Das führte Ende der siebziger Jahre zur Einführung von ventilregulierten Starterbatterien für Kraftfahrzeuge. Diese hatten jedoch niemals wirklich am Markt Erfolg. Sehr erfolgreich war aber die Entwicklung einer solchen Batterie für Telefonanlagen, die den Trend auslöste, verschlossene Blei-Batterien für viele ortsfeste Anwendungen einzusetzen.

So werden heute Anlagen zur unterbrechungsfreien Stromversorgung überwiegend mit ventilregulierten Blei-Säure-Batterien ausgerüstet. Das geschieht nicht nur wegen des geringeren Wartungsaufwands und der niedrigen Hydrogen-Gas-Entwicklung, sondern auch wegen der Möglichkeit, diese Batterien unmittelbar neben den elektronischen Bauelementen aufzustellen, da keine Gefahr besteht, dass korrosive Dämpfe aus der Batterie austreten.

Auch die ventilregulierten Blei-Batterien mit geliertem Elektrolyten wurden weiter entwickelt. Diese Entwicklung führte in den siebziger Jahren dazu, das Prinzip auf grössere Batterien zu übertragen. Heute werden ventilregulierte Batterien mit geliertem Elektrolyten bis zur Kapazität von 3’000 Ampèrestunde (Ah) pro Zelle angeboten. Heute sind verschiedene Baureihen von Antriebsbatterien auf dem Markt.

Allgemeine Weiterentwicklung

Neben den beschriebenen speziellen Entwicklungen hat es bei allen Blei-Batterien im Laufe der Jahrzehnte erhebliche Neuerungen gegeben. Für Batteriegefässe wurden nach dem zweiten Weltkrieg zunehmend Kunststoffe anstelle von Glas oder Hartgummi verwendet.

Zur Trennung der Elektroden kamen zunächst Abstandhalter aus Hartgummi oder dünne Holzbrettchen zur Anwendung. 1915 wurde in den USA ein poröser Separator auf Gummibasis patentiert, in Deutschland 1924 ein ähnlicher mit Latex als Ausgangsmaterial. In beiden wurde ein definiertes Porensystem aus Dehnmitteln und Füllstoffen erzielt. Sie werden mit gewissen Abwandlungen noch heute verwendet. Nach dem Zweiten Weltkrieg dienten verstärkt Kunststoffe als Material für Separatoren, vor allem PVC und Polyäthylen.

Immer perfektere elektronische Bauteile erlaubten eine verbesserte Ladetechnik. So konnte bei Kfz-Starterbatterien der mittlere Ladezustand erhöhet werden und die Lebensdauer wurde verlängert. Ortsfeste Batterien waren besser zu überwachen, was unerwartete Ausfälle verhinderte. In den letzten Jahren hat sich dieser Trend fortgesetzt. Heute werden Geräte zur kontinuierlichen Überwachung der Batterie (Monitoring) angeboten.

Batterien für Elektro-Strassenfahrzeuge sind meist mit einem "Management-System" verbunden, das nicht nur Ladezustand und Temperatur der Batterie überwacht und Tiefent- und Überladung vermeidet. Wenn nötig, laden häufig einzelne Zellen oder Blöcke innerhalb der Batterie automatisch zusätzlich nach. Dieses garantiert einen gleichmässigen Ladezustand der Zellen.